W tym miesiącu minęło sześćdziesiąt lat od momentu, w którym amerykańskie siły zbrojne wdrożyły do służby gąsienicowy transporter opancerzony M113. Jest to bez wątpienia rewolucyjna konstrukcja w porównaniu z ówczesnymi rozwiązaniami. Kluczowym założeniem okazało się tutaj zastosowanie aluminium – produkowanego na dużą skalę dopiero od końca pierwszej wojny światowej – jako głównego materiału konstrukcyjnego zamiast stali pancernej. To rozwiązanie okazało się przełomowe i miało spory wpływ na prace nad wozami pancernymi piechoty w latach 70. i 80. Warto się dowiedzieć, dlaczego do tego doszło i jakie wnioski możemy obecnie z tego wyciągnąć.

Potrzeba lekkości

Historia M113 rozpoczęła się jeszcze podczas drugiej wojny światowej, wraz z narodzinami pierwszych gąsienicowych transporterów opancerzonych Kangaroo. Z początku było to siedemdziesiąt sześć posiadanych przez kanadyjskie wojska lądowe haubic samobieżnych M7 Priest, które w ciągu siedmiu dni przebudowano w warunkach polowych na potrzeby operacji „Totalize”. Konwersja polegała przede wszystkim na demontażu działa w nietypowym wtedy dla Kanadyjczyków kalibrze 105 milimetrów oraz dospawaniu płyt stalowych pochodzących z uszkodzonych czołgów i jednego z kutrów desantowych. Ta decyzja wynikała przede wszystkim z braku dostępnych półgąsienicowych transporterów opancerzonych produkcji amerykańskiej i słabego opancerzenia brytyjskich Universal Carrierów, które nie gwarantowały przewożonym żołnierzom ochrony przed pociskami z rdzeniem stalowym kalibru 7,92 milimetra.

Co więcej, pojazd mógł po przebudowie zmieścić pod pancerzem aż dwudziestu piechurów, co stanowiło znaczną różnicę w porównaniu z transportem dwunastu żołnierzy w half-tracku czy zaledwie dwóch–trzech w Universal Carrierze. Dodatkowo prawie każdy Kangaroo był wyposażony w radiostację, co ułatwiało komunikację podczas natarcia.

Prowizorka przyniosła jednak nieoczekiwane rezultaty. W pierwszej fazie operacji straty kanadyjskich pułków wyposażonych w Kangaroo były prawie dziesięciokrotnie niższe pod kątem zabitych i czterokrotnie niższe pod kątem rannych w porównaniu z jednostkami poruszającymi się pieszo. Jednocześnie prędkość poruszania się piechoty „zmechanizowanej” na polach Normandii okazała się znacznie wyższa niż w przypadku jednostek spieszonych. Efekty były na tyle przekonywające, że pomysł podchwyciły również jednostki brytyjskie. Lecz z czasem transportery zbudowane na bazie Priestów poniosły na tyle wysokie straty, że podjęto decyzję o przystosowaniu do roli transportera opancerzonego wycofanych jeszcze przez rokiem 1944 kanadyjskich czołgów Ram. Mieściły one zaledwie jedenastu piechurów, lecz zamontowany w niewielkiej wieżyczce karabin maszynowy M1919 był lepiej zabezpieczony od umieszczonego w „ambonie” Priesta karabinu maszynowego M2.

Początkowo wozy Ram Kangaroo w liczbie sześćdziesięciu czterech trafiły do 1. Kanadyjskiego Batalionu Transporterów Opancerzonych, gdzie podzielono je pomiędzy cztery kompanie, lecz po ich sukcesie w bitwie o Antwerpię podjęto decyzję o sformowaniu dwóch pułków transporterów opancerzonych – kanadyjskiego i brytyjskiego – wyposażonych łącznie w 218 transporterów. Pojedynczy batalion transporterów opancerzonych, który miał na wyposażeniu pięćdziesiąt dwa „Kangury” był w stanie przewozić na polu walki pojedynczy batalion piechoty. Jednocześnie pancerz stalowy o grubości do 75 milimetrów z przodu i do 65 milimetrów po bokach gwarantował ochronę przed pociskami przeciwpancernymi kalibru 50 milimetrów z odległości 750–1000 metrów oraz kalibru 28 milimetrów z odległości 300 metrów. Najważniejsza była jednak ochrona przed amunicją karabinową i artyleryjską kalibru 20 milimetrów, zapewniana ze sporym naddatkiem. Ostatecznie konwersji do roli transportera opancerzonego w trakcie wojny dokonano na około 680 ciężkich pojazdach gąsienicowych, z czego przeważającą większość (około 500 wozów) stanowiły kanadyjskie Ramy. Brytyjczycy natomiast konwertowali głównie Priesty i Shermany, choć zdarzały się również eksperymentalne egzemplarze Churchillów i nieużywanych w boju Centaurów.

Historia amerykańskich transporterów jest jednak zgoła inna, gdyż wywodzi się z dwu seryjnie produkowanych pojazdów gąsienicowych, które poza dobrze znanymi half-trackami również były produkowane w dużej liczbie. Pierwszym z nich był oparty na podwoziu niszczyciela czołgów Hellcat i wyprodukowany w liczbie raptem 680 sztuk transporter M39 Armored Utility Vehicle. Miał on spełniać przede wszystkim funkcję zarówno ciągnika artyleryjskiego dla 76-milimetrowych armat przeciwpancernych, jak i wozu amunicyjnego dla 155-milimetrowych haubic samobieżnych. Drugim z pojazdów był produkowany na licencji T16 – znany bardziej pod oryginalną, brytyjską, nazwą Universal Carrier. W przeciwieństwie do M39 jego produkcja w amerykańskich zakładach Forda i mniejszych podmiotów rozpoczęła się dużo wcześniej – jeszcze w marcu 1943 roku – i zamknęła się liczbą 19 607 egzemplarzy. Zdecydowana większość tych pojazdów trafiła do służby w Wielkiej Brytanii, a jedynie niewiele ponad 400 transporterów pozostało w Stanach. Żaden z nich jednak nie trafił do służby w US Army. Pomimo to właśnie Universal Carriera można uważać za wzorzec dla powojennych amerykańskich transporterów opancerzonych.

Sam wątek powojenny rozpoczyna się jeszcze w roku 1944, kiedy to US Army ogłosiła zapotrzebowanie na następcę transporterów półgąsienicowych M3 i M5. Zgodnie z wymogami nowy transporter opancerzony miał wykorzystywać podzespoły (układ napędowy i jezdny) dopiero co wdrażanego do służby czołgu lekkiego M24 i miał mieć możliwość transportu aż dwóch drużyn piechoty; można tu zauważyć wyraźną analogię do pojemności pierwszych kanadyjskich Kangaroo. Poziom ochrony miał wzrosnąć względem transporterów M5 (które używały 8-milimetrowych płyt stalowych), licencyjnych T16 (które w ostatniej wersji T16E2 używały płyt o grubości 10 milimetrów, a nie 7 milimetrów jak w angielskim oryginale) oraz świeżo opracowanego gąsienicowego pojazdu wielozadaniowego T9 (wykonanego z płyt o grubości 0,25 cala, czyli 6,35 milimetra). W tym celu miały być wykorzystane płyty stalowe o grubości 0,5 cala (12,7 milimetra), które miały również chronić strop. Maksymalną masę całkowitą nowego transportera szacowano na 17,7 tony. Z czasem jednak zmieniono częściowo wymagania, decydując się na zastosowanie mocniejszej jednostki napędowej o mocy 400 koni mechanicznych z niszczyciela czołgów M18 Hellcat. Owocem tych założeń był wyprodukowany przez Cadillaca transporter opancerzony T16.

Po wyprodukowaniu sześciu prototypów w czerwcu 1945 roku okazało się, że T16 jest zdecydowanie zbyt duży jak na potrzeby US Army. Z tego powodu w roku 1946 rozpoczęto prace nad nowym transporterem opancerzonym o oznaczeniu T18. W jego przypadku zdecydowano, aby transporter mieścił nie dwadzieścia siedem osób (jak w założeniach T16), lecz trzynaście. Była to liczba podobna jak w półgąsienicowych transporterach opancerzonych, dzięki czemu wdrożenie ich następcy nie wymagało rewolucji w strukturze plutonów i kompanii piechoty US Army. Jednocześnie uzbrojenie T18 znacznie wzmocniono. Umieszczony w kadłubie karabin maszynowy M1919 oraz trzy opcjonalne karabiny maszynowe na obrotnicy i przy bocznych włazach wymieniono na dwa karabiny maszynowe M2 zamontowane w niskoprofilowych stanowiskach strzeleckich. W drugim prototypie zrezygnowano jednak z tego pomysłu, stawiając w zamian na konserwatywne rozwiązanie w postaci obrotnicy na kopułce obserwacyjnej dowódcy. Zgodnie z koncepcją zaprezentowaną na trzecim prototypie kopułka obserwacyjna mogła jednak zostać wymieniona na niskoprofilowe stanowisko strzeleckie T122 z dwoma karabinami maszynowymi M2 lub inne, prostsze stanowisko T10 z pojedynczym karabinem maszynowym M1919. Wersja produkcyjna zachowała jednak kopułkę dowódcy z obrotnicą. Ponadto nie wprowadzono większych zmian, zachowując część wspólnych podzespołów między prototypowym T16 (znanym również pod oznaczeniem M44) a wdrażanym na wyposażenie US Army T18E1, który został przemianowany na M75. Najważniejszym wspólnym komponentem był kompletny układ napędowy.

Pomimo debiutu bojowego w końcowej fazie czynnych działań wojennych w Korei transporter opancerzony M75 okazał się zbyt kosztowny w produkcji. Cena jednostkowa wynosiła w 1953 roku około 72 tysiące dolarów (w przeliczeniu około 700 tysięcy dolarów według obecnej wartości). Rozpoczęto więc poszukiwania możliwości wdrożenia cywilnych podzespołów do pojazdów opancerzonych piechoty. Tak ruszyły prace nad kolejnym gąsienicowym transporterem opancerzonym, który otrzymał robocze oznaczenie T59. Kluczem do osiągnięcia niższego kosztu produkcji było zastosowanie cywilnych silników wysokoprężnych, które miały zastąpić pochodzący jeszcze z Hellcata silnik wysokoprężny Continentala. Wybór padł na zastosowany w 2,5-tonowych ciężarówkach GMC 6-cylindrowy silnik Model 302 o mocy 146 koni mechanicznych, lecz w prototypowych T59E1 został on zamieniony na 8-cylindrowy silnik Cadillaca o mocy 192 koni mechanicznych. Silniki te montowano podwójnie w układzie napędowym „niskokosztowego” transportera opancerzonego. Ponadto poza zmianą geometrii kadłuba nie wprowadzono większych zmian i – po zwycięstwie w testach porównawczych z konkurencyjnym T73 – T59E1 wszedł na wyposażenie US Army jako M59. Nie zastąpił jednak świeżo wdrożonego do użytku transportera M75, natomiast oba transportery pozwoliły bez problemu wycofać drugowojenne half-tracki.

Ostatecznie transporter opancerzony M59 był pojazdem, jakiego potrzebowała amerykańska piechota. Ale okazało się, że obniżenie kosztów produkcji o ⅔ względem ceny M75 spowodowało, że wróciły problemy związane z half-trackami. Niewystarczająca okazała się moc zastosowanej cywilnej jednostki napędowej. Było to spowodowane zarówno zwiększoną masą M59 względem droższego M75, lecz również tym, że jeszcze od czasów M44 transportery były chronione płytami stalowymi o grubości 16 milimetrów. Pozwalało to na ochronę przodu i boków wozu bojowego przed sowiecką amunicją kalibru 12,7 milimetra z odległości 500 metrów, a przy ewentualnym późniejszym usprawnieniu procesu technologicznego możliwe było zwiększenie odporności do możliwości ochrony przed trafieniami tą samą amunicją z odległości zaledwie 100 metrów.

Transporter opancerzony M59.

(Chris Light, Creative Commons Attribution-Share Alike 4.0 International)

Ze względu na to, że cena odgrywała dużą rolę w kwestii zakupu amerykańskich transporterów piechoty, zdecydowano się na obniżenie masy wymaganej wobec docelowego (w końcu) gąsienicowego transportera opancerzonego, na czym przede wszystkim mogło ucierpieć opancerzenie nowego wozu bojowego.

Zobacz też: Sen o żelaznym Wilku. Jaki może być nowy polski czołg podstawowy?

Rewolucja…

Wykorzystywanie stopów aluminium w osłonach balistycznych nie było jednak nowością w późnych latach 50.

Pierwsze prace nad ich wykorzystaniem realizowano w trakcie drugiej wojny światowej w celu zapewnienia samolotom ochrony przed trafieniami pocisków kalibru do 20 milimetrów. Podstawowymi stopami były opracowany jeszcze w latach 20. stop 17S (obecnie znany jako stop 2017; Al-4Cu-1Mn-0.5Mg-0.5Si), który był licencyjną kopią niemieckiego stopu Duralumin (Al-4Cu-1Mg). Duralumin, od którego w naszym języku pochodzi nazwa „duraluminium”, był pierwszym lotniczym stopem aluminium, przeznaczonym pierwotnie (od roku 1910) do produkcji elementów konstrukcji Zeppelinów. Następnie podczas drugiej wojny światowej pełnił funkcję podstawowego materiału konstrukcyjnego niemieckich samolotów bojowych. Stop 17S został jednak szybko wyparty przez stworzony na jego bazie stop 24S (2024; Al-4.5Cu-1.5Mg-0.6Mn). Był to standardowy stop aluminium wykorzystywany przez Amerykanów podczas drugiej wojny światowej, który zaliczył debiut jako materiał konstrukcyjny pasażerskiego Douglasa DC-3 w roku 1937 i zmilitaryzowanej wersji C-47. W trakcie wojny produkowano z niego między innymi samoloty myśliwskie P-38 Lightning i P-51 Mustang czy samoloty bombowe B-17 Flying Fortress. Wyjątkiem był bombowiec B-24 Liberator, wciąż produkowany z użyciem stopu 17S. Innymi godnymi uwagi stopami, które produkowano w czasie drugiej wojny światowej, były międzywojenny stop 61S (6061; Al-1Mg-0.6Si) oraz opracowany już podczas wojny stop 75S (7075; Al-5.5Zn-2.5Mg-1.5Cu). Ten drugi zaliczył debiut jako materiał konstrukcyjny bombowców B-29 Superfortress w roku 1944.

Pomimo wojennych doświadczeń problemem stopu 2024, który ostatecznie wyeliminował go z wykorzystania w projektowaniu nowego transportera opancerzonego, była kiepska spawalność, charakterystyczna zresztą dla duraluminium. O ile przy budowie samolotów nie przeszkadzało to z racji nitowania metalowego poszycia, o tyle w przypadku wozów bojowych, gdzie zrezygnowano z nitowania jeszcze podczas drugiej wojny światowej, okazało się jak na możliwości technologiczne lat 50. nierealne do przezwyciężenia. Z tego powodu skierowano się ku pracom nad stopami o wysokiej zawartości magnezu, które w przeciwieństwie do duraluminium nie były ulepszane cieplnie.

Na podstawie tego wyselekcjonowano sześć stopów aluminium, które mogły się nadawać do użytku w pojazdach lądowych. Były to stopy:

- 5083 (Al-4.5Mg-0.7Mn) i 5086 (Al-4Mg-0.5Mn), spajane z użyciem stopu 5356 (Al-5Mg);

- 6066 (Al-1Si-1Mg-1Cu-0.8Mn), spajany z użyciem stopów 4043 (Al-5.5Si) i 5556 (Al-5Mg-0.75Mn);

- specjalnie opracowane stopy MR19, MR20 i MR21, które charakteryzowały się zwiększonym udziałem magnezu (około 7%) w stopie.

Stop 6066 odrzucono z powodu wysokiej podatności na pękanie w trakcie procesu przebijania, co świadczyło o niedostatecznym rozpraszaniu energii w poprzek materiału, natomiast specjalne stopy MR charakteryzowały się skłonnością do spallingu, który był niepożądany ze względu na zagrożenie, jakie sprawiają odłamki dla załogi siedzącej wewnątrz pojazdu. Rozważano również modyfikację stopu 5083 z wykorzystaniem domieszki cynku – charakterystycznej dla serii 7000 – lecz w tym wypadku problemem była korozja naprężeniowa płyt obrabianych cieplnych w sposób identyczny jak niezmodyfikowany stop 5083. Ten kierunek jednak ostatecznie nie został porzucony, o czym będzie mowa w dalszej części artykułu.

Kierujmy się w stronę sedna. Food Machinery & Chemical Corporation (FMC), która na pierwszy rzut oka może kojarzyć się z produkcją sprzętu dla przemysłu spożywczego, miała już doświadczenie z projektowaniem pojazdów opancerzonych. Ich pierwszym dziełem był zaprojektowany na potrzeby Korpusu Piechoty Morskiej pływający transporter opancerzony LVT (Landing Vehicle, Tracked). Amtrak okazał się być na tyle praktycznym wozem bojowym, że FMC wyprodukował ponad 18 tysięcy sztuk, a wpływ jego konstrukcji był widoczny w późniejszych wozach pod trzema postaciami – zdolności do pływania, przestronnego wnętrza i wykorzystania rampy w tylnej części pojazdu zamiast licznych drzwi. Było to szczególnie widoczne we wspomnianym transporterze M59, który był na tyle wysoki (aż 277 centymetrów), że podobnie jak LVT był w stanie przewozić samochód terenowy M38 w przedziale desantowym. Zbyt wysoka masa tego transportera sprawiła jednak, iż konstruktorzy z FMC zdecydowali o obniżeniu jego następcy. W wyniku tego opracowane przez nich nowe transportery opancerzone, T113 i T117, miały 220 centymetrów wysokości.

Nie była to wciąż główna przyczyna opracowania M113. Otóż w momencie wdrażania M59 do US Army wojsko ogłosiło zapotrzebowanie na lekki gąsienicowy transporter opancerzony przeznaczony specjalnie dla wojsk powietrznodesantowych. Z tego powodu miał być przystosowany do zrzutu na spadochronach, a jego masa miała nie przekraczać 7260 kilogramów. Z tego powodu również odchudzono pancerz stalowy T117 do maksymalnie 13 milimetrów, co pozwalało na ochronę jedynie przed amunicją kalibru 7,62 milimetra, ale sprawiło, że proponowany następca ważył zaledwie 8870 kilogramów, co stanowiło znaczną różnicę względem ważącego 19 ton transportera M59.

Nie był to jednak koniec możliwości FMC. W T113 konstruktorzy zdecydowali się na nowatorskie – w tej gałęzi przemysłu zbrojeniowego – rozwiązania: wykorzystanie aluminium jako dominującego materiału w konstrukcji transportera opancerzonego. Ze względu na gorsze właściwości mechaniczne osłona z tego materiału miała grubość nawet 45 milimetrów, lecz pomimo to aluminiowy wóz ważył jeszcze mniej, jedynie 7990 kilogramów. Było to jednak wciąż za dużo wobec oczekiwań wojska. Dlatego w planach było opracowanie kolejnej odmiany transportera, która miała mieć kadłub wykonany ze stopu LA142 (Mg-14Li-2Al), dwukrotnie lżejszego od stopu 5083. W oryginalnej wersji pancerz przedni miał mieć grubość 51 milimetrów, dzięki czemu mógł spełnić wymagania masowe postawione przez wojsko, lecz niedostateczna odporność balistyczna mogła zniweczyć pokładane w nim nadzieje. Ostatecznie udało się wyprodukować prototyp wykonany z tego stopu, lecz już po wdrożeniu M113 na wyposażenie wojska. W celu zachowania podobnej odporności balistycznej co w jego aluminiowym bracie zdecydowano się na użycie w roli pancerza przedniego płyty o grubości aż 76 milimetrów. Pomimo to pojazd był wciąż o mniej więcej 450 kilogramów lżejszy od seryjnie produkowanego transportera.

W 1957 udało się jednak przekonać wojsko do złagodzenia wymogów masowych, co było spowodowane między innymi problemami z już eksploatowanym M59. Prowadzone alternatywne postępowanie mogło być więc okazją do zażegnania problemu raz na zawsze.

Z tego powodu wojsko oczekiwało wdrożenia dwóch nowych transporterów opancerzonych. Pojazd aluminiowy dla wojsk powietrznodesantowych miał ważyć nie więcej niż 7945 kilogramów, natomiast przeznaczony dla piechoty zmechanizowanej następca M75 i M59 miał ważyć nie więcej niż 10 895 kilogramów. W wyniku tego FMC postawiło na dalszy rozwój T113, przekazując je wojsku do testów w dwóch odmianach prototypowych (T113E1 i T113E2) różniących się od pierwotnego T113 inną geometrią kadłuba, która zastąpiła bryłę wzorowaną na M59. Dodatkowo prototypy otrzymały nowe ośmiocylindrowe silniki benzynowe Model 361B zaprojektowane przez Chryslera pierwotnie na potrzeby osobowego Plymoutha Fury. W przeciwieństwie do cywilnych egzemplarzy silnik, który trafił do M113, miał obniżoną moc maksymalną do 215 koni mechanicznych. Zostały one jednak zastąpione w wersji M113A1 przez dwusuwowy silnik wysokoprężny 6V53 od Detroit Diesel (obecnie część niemieckiego MTU) o mocy 275 koni mechanicznych. Użycie tego silnika sprawiła, że nie tylko poprawiła się mobilność transportera, lecz także udało się zwiększyć jego zasięg o 50% (z 320 do 480 kilometrów), co było częściowo również efektem zwiększenia pojemności zbiorników paliwa z 303 do 360 litrów.

Ostatecznie podczas testów wojsko podjęło decyzję o wdrożeniu do służby wyłącznie transportera T113E2, który został w ich trakcie odchudzony o mniej więcej 180 kilogramów w celu spełnienia wymagań zarówno dla klasycznego, jak i lekkiego transportera opancerzonego. Reszta natomiast jest już historią.

Co więcej, wojsko nie czekało, czy tak ryzykowne posunięcie przyniesie oczekiwane rezultaty, i w październiku 1956 podjęło decyzję, że nowe haubice samobieżne, które miały zastąpić w służbie ledwo co wdrożone 105-milimetrowe M52 i 155-milimetrowe M44, również będą mieć kadłuby i wieże wykonane ze stopu 5083. Te haubice trafiły do służby w roku 1962 pod przyjętym niewiele później oznaczeniem M108 i M109. Drugi z tych pojazdów, podobnie jak nasz dzisiejszy bohater, pomimo różnych zawirowań jest kolejnym przykładem długowiecznej służby w amerykańskich siłach zbrojnych.

Zobacz też: Grom nad Hanoi. Operacja Thunderhead i najtajniejsza misja SR-71

…czy tylko dobra reklama?

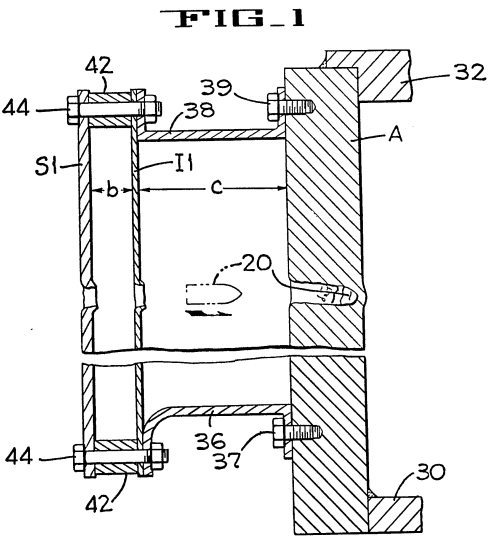

Pierwszą szramą na życiorysie M113 są testy porównawcze z opracowanym na tej samej bazie transporterem opancerzonym T117. Ten drugi, w przeciwieństwie do M113, został skonstruowany w bardziej konwencjonalny sposób, bo z wykorzystaniem płyt ze stali pancernej o grubości nieprzekraczającej 13 milimetrów. W efekcie był cięższy od opracowanego w tym samym czasie prototypowego T113 o 800 kilogramów przy zachowaniu identycznej geometrii kadłuba, a sama osłona charakteryzowała się masą jednostkową na poziomie 99,6 kilograma na metr kwadratowy w porównaniu z 84,4 kilograma na metr kwadratowy aluminiowej osłony T113.

Efektem tego było potwierdzenie odporności pancerza bocznego T113 na trafienia amunicją przeciwpancerną kalibru 7,62 milimetra z odległości 300 metrów i podobną amunicją kalibru 12,7 milimetra z odległości 1200 metrów. Dla porównania: analogiczna osłona T117 chroniła przed amunicją 7,62 milimetra z odległości 220 metrów i 12,7 milimetra z odległości 1250 metrów. Wartości były co prawda porównywalne, lecz prawdziwą różnicą była próba balistyczna przy płycie pochylonej pod kątem 45 stopni. Pancerz T113 zapewniał w takich warunkach ochronę przed amunicją 12,7 milimetra z odległości 520 metrów. Dla porównania: odległość graniczna dla pancerza T117 w takich warunkach wynosiła zaledwie 18 metrów.

Na domiar złego dla T113 jego stalowy brat poradził sobie również z trafieniem pociskiem odłamkowo-burzącym M54 kalibru 37 milimetrów, który został wystrzelony z przyłożenia z działka lotniczego M4 – na pięćdziesiąt dziewięć prób raz doszło do przebicia pancerza i raz doszło do efektu spallingu, natomiast w 15% nie doszło do jakiegokolwiek naruszenia pancerza. Dla porównania: w T113 przy pięćdziesięciu pięciu strzałach aż siedmiokrotnie doszło do przebicia pancerza i ani razu się nie zdarzyło, aby kadłub pozostał nienaruszony.

Trzecim rodzajem testów była odporność na rażenie odłamkami artyleryjskimi. W tym celu wykorzystano dwadzieścia cztery pociski odłamkowo-burzące kalibru 105 milimetrów, a transportery miały zapewnić ochronę przed porażeniem odłamkami z tych pocisków z odległości 6–28 metrów. W wyniku tego T113 zostały porażony aż 355 odłamkami, spośród których przebicie pancerza zanotowało trzynaście (3,66%). T117 został porażony 251 odłamkami i spośród nich tylko trzy (1,2%) całkowicie przebiły pancerz stalowy.

Pomimo takich wyników zdecydowano się na poprawienie geometrii T113, jako że kluczowym parametrem stojącym za transporterem nie była jego odporność balistyczna, lecz masa i zdolność do transportu powietrznego w samolotach C-119 Flying Boxcar (które miały mieścić pojedynczy transporter), w nowszych C-130 Herculesach (które miały mieścić dwa transportery) i w cięższych C-141 Starlifterach (które miały pomieścić aż trzy M113). W dodatku T113, w przeciwieństwie do T117, mógł mieć do dyspozycji zapas masy, który później został jednak zanegowany. Wniosków z badań doświadczalnych nie można było jednak zignorować, przez co rozpoczęto poszukiwania stopu aluminium, który nadawałby się do użytku na kadłubach wozów bojowych i jednocześnie zdatny byłby do dodatkowej obróbki cieplnej, co pozwoliłoby uzyskać lepsze własności balistyczne od użytego w M113 stopu 5083. Jako podstawę do rozwoju nowego stopu wybrano stop 7075, który charakteryzował się najlepszymi własnościami balistycznymi spośród wszystkich wykorzystywanych wtedy w przemyśle lotniczym gatunków aluminium. Jako że celem była poprawa spawalności nowego gatunku, co okazało się możliwe w eksperymentalnych stopach Al-Mg-Zn, ostatecznie opracowano kilka lat później stop 7039 (Al-4Zn-2.8Mg). Taki efekt był spowodowany wyeliminowaniem domieszki miedzi i zwiększeniem udziału magnezu w stopie. Sprawiło to, że stop 7039 stał się ojcem podstawowych obecnie pancernych stopów aluminiowych w układzie Al-Zn-Mg, a debiutem tego gatunku był opracowany w latach 60. i przeznaczony dla jednostek powietrznodesantowych czołg lekki M551 Sheridan.

Historia M551 pokazała jednak, iż nie tylko skład chemiczny jest ważny dla parametrów zastosowanego stopu, lecz również obróbka cieplna gotowego produktu ma wpływ na zachowanie pancerza. W przypadku Sheridana okazało się bowiem, że źle dobrano proces technologiczny do stopu 7039, wskutek czego materiał był, podobnie jak stopy Al-Mg-Zn, podatny na korozję naprężeniową. Ten rodzaj korozji sam w sobie jest największym wyzwaniem w kwestii doboru odpowiedniego aluminium na osłony pasywne. Udało się jednak zauważyć ten problem, dzięki czemu w kolejnym aluminiowym produkcie amerykańskiej zbrojeniówki – bojowym wozie piechoty XM729, znanym bardziej pod późniejszym oznaczeniem M2 Bradley – dopracowano proces produkcyjny jego opancerzenia.

Drugą szramą na życiorysie jest jego debiut bojowy w wojnie wietnamskiej. Wietnamczycy, którzy byli pierwszym zagranicznym użytkowników M113, zdecydowali się na ich użycie wbrew oczekiwaniom Amerykanów – nie jako klasyczne transportery służące tylko do przewozu żołnierzy na pole walki, lecz jako „czołgi piechoty”, które miały wspierać ogniem nacierającą piechotę. To założenie było mocno zbliżone do taktyki użycia niemieckich Schützenpanzerów, które są jednymi z antenatów współczesnych bojowych wozów piechoty. Ale w przypadku M113, które nie dawały jakiejkolwiek ochrony dla strzelców, pomimo wysokiej skuteczności takiej taktyki w warunkach wietnamskich, operowanie karabinem maszynowym zamontowanym w obrotnicy szybko okazało się skrajnie niebezpieczne. Z tego powodu Wietnamczycy początkowo zaczęli osłaniać w sposób prowizoryczny obrotnicę, ale ostatecznie w roku 1966 FMC na bazie doświadczeń żołnierzy z Wietnamu Południowego opracowało pakiet tarcz ochronnych, które całkowicie ochraniały obrotnicę z karabinem maszynowym M2, jak również pozwalały na ochronę dwóch dodatkowych strzelców z karabinami maszynowymi M60. Tarcze uzupełniono dodatkową płytą denną, która miała zwiększać odporność pojazdu na wybuchy min przeciwpancernych. Taki pakiet opancerzenia dodatkowego trafił do Wietnamu na wyposażenie jednostek wietnamskich i amerykańskich, natomiast Australijczycy, którzy również używali tych transporterów podczas wojny, zdecydowali się w zamian na wieżę T50 używaną pierwotnie na samochodach pancernych Cadillac Gage Commando.

Południowowietnamski M113 z całkowicie nieosłoniętym stanowiskiem strzelca karabinu maszynowego.

( US Army)

Dla samego M113 pancerz aluminiowy okazał się jednak niewystarczający do osłony przed bronią maszynową i ręczną bronią przeciwpancerną. Pomimo to Amerykanie zaczęli wdrażać do użytku osłony dodatkowe o nazwie P900 dopiero w drugiej połowie lat 80., gdy M113 zaczął być wycofywany z pierwszej linii na rzecz M2 Bradleyów. Oczywiście wcześniej pracowano nad innymi osłonami dodatkowymi, lecz ten kierunek ostatecznie zakończył się rozwojem nowych bojowych wozów piechoty – M765 i właśnie Bradleya. Sam pancerz P900 zastosowany w M113A3 charakteryzował się natomiast zastosowaniem jednej lub dwóch warstw osłon perforowanych wykonanych ze staliwa niskostopowego charakteryzującego się twardością około 320–350 HB. W celu zamaskowania tego faktu płyty osłonięto cienką płytą staliwną, która dodatkowo została umocniona powierzchniowo z wykorzystaniem węglika wolframu lub węglika chromu. Taki układ w połączeniu z osłoną zasadniczą pozwalał na ochronę pancerza bocznego przed pociskami kalibru 14,5 milimetra wystrzelonymi z odległości co najmniej 300 metrów oraz przed pociskami kalibru 7,62 i 12,7 milimetra wystrzelonymi z dowolnej odległości.

Rozwój osłon aluminiowych w oparciu o stop 5083 nie był jednak drogą, którą podążyło całe NATO. Podczas zimnej wojny okazało się, że Europejczycy obrali zupełnie inną drogę rozwoju tych pancerzy, pomijając kompletnie dylemat pomiędzy ulepszaniem cieplnym stopów pancernych i ich spawalnością. W wyniku tego narodziła się cała rodzina dopiero obecnie docenianych stopów, spośród których sztandarowymi przedstawicielami są opracowany przez Brytyjczyków, wdrożony do użytku w wozach bojowych CVR(T) i Warrior, stop 7017 (Al-4.5Zn-2.5Mg) oraz zdecydowanie bardziej znany w budownictwie okrętowym, choć stosowany też we francuskich rozpoznawczych wozach bojowych, stop 7020 (Al-4.5Zn-1.2Mg).

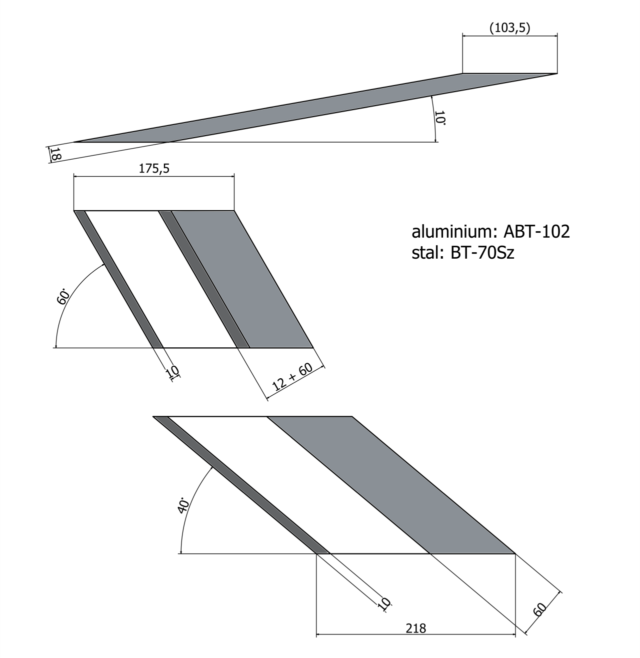

Innym wątkiem były osiągnięcia sowieckiej metalurgii pancernych stopów aluminium. Sama historia stosowania aluminium w osłonach pasywnych za wschodnią granicą rozpoczęła się w podobnym czasie jak u Amerykanów. I tam zaczęto szukać rozwiązań mających na celu zmniejszenie masy osłon przy możliwości zachowania zbliżonego poziomu. Pierwszym radzieckim czołgiem, który miał zostać wyposażony w pancerz kompozytowy, był ciężki Obiekt 287, lecz ostatecznie protoplastą okazał się kilka lat młodszy T-64. W początkowych odmianach produkcyjnych wykorzystywał on w wieży odlewniczy stop aluminium ABK11 zawierający aż 11% krzemu, którym zalewano pustą przestrzeń między warstwami staliwa. Później Sowieci wdrożyli wraz z bojowym wozem piechoty BMD-1 stopy ABT-101 (Al-5.8Zn-2.7Mg), a podczas projektowania bojowego wozu piechoty BMP-3 wykorzystano inny stop aluminium – ABT-102 (Al-5Zn-2.4Mg). Drugi z tych stopów przy mniej restrykcyjnych wymaganiach chemicznych jest zbliżony pod względem właściwości chemicznych i fizycznych do brytyjskiego stopu 7017. Co więcej, jak wykazały badania przeprowadzone w roku 2016 przez Laboratorium Badawcze US Army, stop 7017 (i odpowiadający mu ABT-102) okazuje się lepszym stopem pancernym nie tylko od zastosowanego w M113 stopu 5083, lecz również od użytego w Bradleyach stopu 7039. Można więc zauważyć, że w krótkim czasie zarówno europejska, jak i sowiecka konkurencja całkiem szybko uciekła od postępu Amerykanów, co mogło też być spowodowane późniejszym wejściem do gry.

Co gorsza, Amerykanie nie wykorzystali znacząco tych dwudziestu lat na dalszy rozwój osłon aluminiowych i opracowanie innych gatunków od stopu 7039, przez co pancerz przedni bojowych wozów piechoty M2 nadal jest wykonany z przestarzałego już stopu 5083. Amerykanie – podobnie jak przy czołgu M1 – musieli więc naprawiać popełnione na samym starcie błędy, a zażegnano je dopiero z pojawieniem się wersji M2A2, który pozwalała na montaż pancerza dodatkowego (w tym reaktywnego) z przodu i po bokach. Dodatkowo w kolejnych odmianach Bradleya stopniowo wdraża się nowe stopy aluminium, które zastępują w użytku duet 5083 i 7039. Ten proces rozpoczęto w wersji M2A4, w której pancerz boczny nie jest już wykonany ze stopu 7039, lecz z wykorzystanego wcześniej w Strykerach stopu 2139 (Al-5Cu-0.4Mg-0.4Ag). Ten stop jest również wdrażany do innych Bradleyów poprzez remonty główne, których częścią jest wymiana elementów metalowych kadłuba.

Zobacz też: Home Guard w operacji Overlord

A jak może to wyglądać teraz?

Zarówno stop 7017, jak i stop 2139 obecnie stanowią szczyt możliwości metalurgicznych w zakresie produkcji pancerzy aluminiowych, które są obecnie wykorzystywane w pojazdach pancernych. Nie oznacza to jednak, iż ewolucja tych osłon całkowicie się zatrzymała i osiągnęliśmy już absolutny szczyt. O przyszłości tego materiału będą świadczyć nowo opracowane stopy Al-Cu i Al-Zn-Mg, które przewyższają pod względem własności balistycznych stop 2139. Mianowicie są to stopy 2195 (Al‑4Cu‑1Li-0.6Mg-0.5Ag) i 7085 (Al-7.5Zn-1.7Cu-1.5Mg). Ale jak widać, skład chemiczny tych stopów jest dużo bardziej skomplikowany, co widać po obecności co najmniej trzech kluczowych pierwiastków stopowych. Odróżnia się to znacząco od wcześniej zaprojektowanych stopów pancernych o składzie Al-Mg-Mn i Al-Zn-Mg.

Na podstawie tego możemy więc wyróżnić dwie lub nawet trzy generacje osłon aluminiowych stosowanych w pojazdach opancerzonych piechoty. Zaprezentowana tutaj klasyfikacja znacznie się różni od opracowanej przez Amerykanów dwugeneracyjnej klasyfikacji pancerzy aluminiowych, gdzie kluczowym aspektem nie jest sama kompozycja osłon, lecz parametry mechaniczne i balistyczne zastosowanych stopów aluminium. Zgodnie z amerykańską klasyfikacją wszystkie wspomniane wcześniej nowoczesne stopy aluminium zaliczają się do drugiej generacji, podczas gdy stopy 5083 i 6061 sklasyfikowano jako osłony pierwszej generacji. Czasami wspomina się również o stopach trzeciej generacji, obejmującej gatunki aluminium o kluczowym udziale miedzi (stopy 2000), w których opanowano możliwość ich spawania. Pierwszym przedstawicielem tej generacji był typowany na następcę amfibii transportowej AAV7 prototypowy transporter pływający Advanced Amphibious Assault Vehicle (AAAV), którego kadłub wykonano ze stopu 2519 (Al-5.7Cu). Był on modyfikacją stopu 2219 (Al-6.3Cu), który spośród gatunków duraluminium charakteryzuje się bardzo dobrą spawalnością. Powrót do serii 2000 był również spowodowany chęcią, aby dalej ulepszać cieplne stopy aluminium, co nie było wykonalne w stopach z serii 5000, a również aby unikać problemów z korozją naprężeniową występującą w stopach z serii 7000.

Zdecydowałem się jednak wyróżnić inny podział generacyjny osłon aluminiowych: nie ze względu na strukturę zastosowanego gatunku aluminium, lecz ze względu na konstrukcję samych osłon z możliwością tworzenia rozwiązań kompozytowych.

Pierwszą generacją są osłony jednorodne, wdrożone w pierwszych wozach bojowych wykonanych z aluminium, do których można zaliczyć amerykańskie M113, brytyjskie CVR(T) czy rosyjskie BMD. Ze względu na grubość zastosowanych płyt pancerz tej generacji chroni generalnie jedynie przed amunicją strzelecką kalibru do 7,62 milimetra i odłamkami artyleryjskimi (czyli maksymalnie poziom 3 ochrony balistycznej według normy STANAG 4569).

Na podstawie doświadczeń z negatywnymi skutkami oddziaływania wielkokalibrowej amunicji strzeleckiej kalibru 12,7 i 14,5 milimetra na pierwsze aluminiowe wozy bojowe oraz dzięki stopniowemu rozwojowi naukowemu, który pozwalał na projektowanie pierwszych pancerzy kompozytowych o strukturze warstwowej, opracowano drugą generację. Jej konstrukcja polega na tym, że przed właściwą osłonę z aluminium dodano układ warstwowo-przestrzenny wykorzystujący stal pancerną wysokiej twardości lub nawet staliwa pancerne – niskostopowe lub wysokostopowe o obniżonej gęstości. Do pojazdów, które wykorzystują pancerze o takiej budowie, można zaliczyć przede wszystkim bojowe wozy piechoty opracowane w końcowym okresie zimnej wojny, czyli amerykańskiego Bradleya, włoskiego Dardo czy rosyjskie BMP-3, BMD-4 i BMD-4M. Jednocześnie w takowe osłony wyposażono starsze pojazdy, które otrzymały dodatkowe osłony stalowe w celu poprawy ochrony balistycznej. W tym przypadku mowa między innymi o M113A3, AAV7A1 i FV510 Warrior.

Osłony trzeciej generacji natomiast dodatkowo wykorzystują warstwy ceramiczne i polimerowe, które charakteryzują się jeszcze większą efektywnością masową od stali pancernej. Takie rozwiązania pojawiły się już pod koniec lat 60. podczas prac nad pierwszym amerykańskim bojowym wozem piechoty. Opracowany wtedy M765 jako pierwszy wóz piechoty wykorzystywał łatwo demontowane elementy pancerza dodatkowego, w którego skład wchodziła ceramika korundowa. Ze względu na obecność dodatkowej płyty stalowej konstrukcja pancerza dodatkowego była mieszana, bo wykorzystywała zarówno element przestrzenny, jak i kompozytowy laminatowy. Docelowo jednak osłony ceramiczne trafiły na amerykańskie wozy bojowe piechoty dopiero pod koniec lat 80. wraz z wdrożeniem do służby zmodernizowanych M2A2 i M3A2. W przypadku Rosjan osłony ceramiczne na BMP są dopiero nowinką technologiczną, przez co kompozytowe osłony dodatkowe do BMP-3 i BMD-4 znajdują się wciąż w fazie prototypu.

Z obecnej perspektywy wiemy jednak, iż aluminium jest ciekawym materiałem do konstrukcji osłon pancernych. Opracowane stopy pancerne mogą się znacząco różnić własnościami mechanicznymi i balistycznymi oraz spawalnością. A to zachęca do projektowania osłon typu compound w celu poprawy efektywności masowej i gabarytowej. Pancerze typu compound charakteryzują się znacznym podobieństwem do klasycznych pancerzy wielowarstwowych z racji obecności więcej niż jednej warstwy materiału w „kanapce”. Podstawowa różnica polega na tym, że osłona compound wykorzystuje tylko jeden typ materiału obecny w niej w kilku różnych gatunkach. W przypadku aluminium proponuje się pięciowarstwowy pancerz, który wykorzystuje trzy lub cztery różne gatunki tego materiału spełniające różne funkcje w osłonie. Pierwszą warstwą może być zarówno stop bazowy o dobrej spawalności, jak również stop aluminium o zwiększonych własnościach balistycznych lub inny materiał (stal lub tytan). Trzecia warstwa zawsze jest wykonana ze stopu o zwiększonej wytrzymałości, natomiast piąta warstwa jest zawsze wykonana z materiału bazowego. Druga i czwarta warstwa pełniące funkcję warstw pośrednich jest wykonana ze stopu aluminium o wysokiej czystości (na przykład stop 1100 składający w co najmniej 99% z czystego aluminium). Pierwsza i trzecia warstwa w takim układzie odgrywają przede wszystkim rolę niszczącą i zatrzymującą przebijający pocisk, warstwy pośrednie łagodzą naprężenia pomiędzy warstwami ochronnymi, natomiast ostatnia warstwa ma za zadanie ostatecznie zatrzymać pocisk zniszczony wcześniej przez poprzedzające ją warstwy aluminium.

Warto również wspomnieć, że w ostatnich latach rozpoczęto prace weryfikujące przydatność kolejnych gatunków aluminium w roli osłon balistycznych. Są nimi stopy 2060 (Al-4Cu-0.85Mg-0.75Li), 6055 (Al-0.9Mg-0.9Si-0.75Cu-0.75Zn) i 7449 (Al-8Zn-2.5Mg-1.5Cu). Jak można zauważyć w tabeli w dalszej części artykułu, zarówno stop 2060, jak i stop 6055 przewyższają pod względem własności balistycznych starsze stopy 2139 i 6061. Nie jest więc wykluczone, że w przyszłych wozach bojowych zostaną wykorzystane właśnie stopy aluminium.

Te wszystkie wysiłki mogą jednak wciąż zapewnić rozsądną odporność jedynie przed amunicją kalibru 7,62 milimetra, maksymalnie 12,7 milimetra. Z tego powodu stosowanie samego aluminium nie jest dłużej opłacalne w odniesieniu do regularnych transporterów opancerzonych piechoty, gdzie już jest wymagana odporność przed amunicją artyleryjską kalibru 23, 25 czy 30 milimetrów. Jednocześnie w przypadku militaryzowanych pojazdów logistycznych ważna jest niewielka grubość osłon przeznaczonych do ochrony przed amunicją ołowianą, które dodatkowo mogłyby współpracować z popularnymi materiałami tekstylnymi. I to pomimo że Amerykanie wykorzystują stopy 5083 i 6061 do osłon dodatkowych własnych pojazdów logistycznych – Humvee w wersjach M1114 i M1151 wykorzystuje bowiem płyty o grubości 38 milimetrów (notabene zbliżone do grubości opancerzenia M113), a cięższe pojazdy (FMTV i HEMTT) używają osłony o grubości aż 51 lub 64 milimetrów. Można zauważyć (tabela poniżej), że pod względem ochrony przed amunicją strzelecką szeroko stosowane stopy aluminium zachowują się gorzej od osłon stalowych (również pod względem masowym!). Natomiast w kwestii niskiej masy osłon konkurencję zaczynają stanowić nowe stopy magnezu, jak opracowane wspólnie przez Amerykanów i Japończyków stopy AZXE7111 (Mg-7Al-1Zn-1Ca-1La) i AMX602 (Mg-6Al-2Ca), które na ten moment oferują efektywność gabarytową na poziomie 0,75 i masową wynoszącą 1,11 względu stopu 5083, znacznie przewyższając możliwości standardowego do tej pory stopu AZ31B (Mg-3Al-1Zn).

Z tych powodów obecny zasięg stosowania pancerzy aluminiowych w nowych konstrukcjach wojskowych jest w sumie ograniczony do dwóch typów pojazdów:

- pojazdów minoodpornych wykorzystujących gatunki aluminium przeznaczone do ochrony dna;

- wozów bojowych ze ścisłym ograniczeniem masowym, które mają się przede wszystkim charakteryzować wysoką mobilnością strategiczną

W pierwszym przypadku wzorcowym przedstawicielem są produkowane przez południowoafrykański oddział BAE Systems pojazdy minoodporne RG-33, które wykorzystują płyty odpowiadające za ochronę dna pojazdu wykonane ze stopu 5059 (Al-5.5Mg-0.9Mn). Zgodnie z informacjami udostępnionymi przez samo BAE Systems to rozwiązanie pozwoliło obniżyć koszty produkcji pojedynczego RG-33 o 350 tysięcy dolarów. W przypadku pojazdów niezaprojektowanych specjalnie do ochrony przed wybuchami min przeciwpancernych również wykorzystuje się stopy aluminiowe. W przypadku zestawów B-Kit używanych w ciężarówkach HEMTT używa się płyt ze stopu 7085. Alternatywą jest jeszcze stop 2139. We wszystkich przypadkach jednak stosuje się inny proces ulepszania cieplnego aluminium, który został dostosowany pod zachowanie udarowe materiałów wybuchowych na stosowany materiał.

W drugim przypadku przykładem jest część opracowanych w ostatnich latach czołgów lekkich. Na szczególną uwagę zasługują często klasyfikowany jako czołg lekki rosyjski artyleryjski niszczyciel czołgów 2S25 Sprut oraz czołgi proponowane dla US Army: M8 Armored Gun System od BAE Systems i oferowany przez General Dynamics Land Systems Griffin II. Rosyjski czołg wykorzystuje w strukturze stop ABT-102, identyczny jak w bojowych wozach piechoty BMP-3, BMD-4 i BMD-4M, również przy zachowaniu zbliżonej struktury pancerza. Natomiast zagadką pozostaje skład chemiczny pancerzy amerykańskich czołgów lekkich. M8 w oryginalnej wersji wykorzystywał stop 5083, lecz nie można wykluczyć zmiany w procesie technologicznym spowodowanej zamrożeniem projektu na ćwierć wieku. W przypadku Griffina II wiadomo jedynie, że z aluminium została wykonana jego wieża, która pod względem kształtu bazowała na konstrukcji wieży czołgu M1A2 SEP.

Jednak rozwój systemów przeciwpancernych, a zwłaszcza kinetycznej amunicji podkalibrowej dla armat średniokalibrowych, sprawia, że zapewnienie skutecznej ochrony na poziomie wyższym niż 4 z wykorzystaniem wyłącznie osłon aluminiowych straci jakąkolwiek rację bytu. Jest to skutek rozwoju inżynierii materiałowej amunicji przeciwpancernej, co można obecnie zauważyć po tym, że Amerykanie planują zrezygnować ze zubożonego uranu na rzecz submikrostrukturalnego stopu W-Cr-Fe o wyższej gęstości, zdolności do samoostrzenia podczas penetracji i bardzo wysokiej wytrzymałości na ściskanie wynoszącej około 4 gigapaskali.

Oczywiście czołgi lekkie, między innymi opracowane w ramach programu Mobile Protected Firepower, wyłamują się z tego schematu, lecz w ich przypadku sporą rolę będą odgrywać łatwo demontowalne grube osłony kompozytowe, które mogą się stać nieodłącznym elementem ich opancerzenia. Tendencja jest jednak wyraźna, bo właśnie osłony dodatkowe wykorzystujące elementy metalowe, kompozytowe i ceramiczne będą znaczny udział w podnoszeniu poziomu ochrony aluminiowych wozów bojowych. W przypadku pojazdów minoodpornych natomiast ochrona balistyczna odgrywa drugorzędną rolę, i to głównie z przeznaczeniem przeciwko amunicji strzeleckiej i potencjalnie starej małokalibrowej amunicji artyleryjskiej.

Zobacz też: Nowy polski bwp – jaki powinien być?

Tabela odporności balistycznej wybranych stopów aluminium w odniesieniu do stali

| Stop | Odporność [mm] (masa jednostkowa [kg/m2]) | |||

|---|---|---|---|---|

| .30-06 M2 AP / 100 m | EV (Em) | .50 M2 AP / 100 m | EV (Em) | |

| RHA | 12 (94,2) | 1 (1) | 28 (219,8) | 1 (1) |

| 2519 | 36 (101,5) | 0,33 (0,93) | 64 (180,5) | 0,44 (1,22) |

| 5083 | 45 (119,7) | 0,27 (0,79) | 79 (210,1) | 0,35 (1,05) |

| 6061 | 45 (121,5) | 0,27 (0,78) | 76 (205,2) | 0,37 (1,07) |

| 7039 | 37 (101,4) | 0,32 (0,93) | 67 (183,6) | 0,42 (1,2) |

| 2060 | 30 (81,6) | 0,4 (1,15) | 55 (149,6) | 0,51 (1,47) |

| 2139 | 33 (99,2) | 0,36 (0,95) | 56 (157,4) | 0,5 (1,4) |

| 2195 | 35 (95,3) | 0,34 (0,99) | 54 (145,8) | 0,52 (1,51) |

| 5059 | 41 (109,1) | 0,29 (0,86) | 74 (196,8) | 0,38 (1,12) |

| 6055 | 40 (111,2) | 0,3 (0,85) | 67 (186,3) | 0,42 (1,18) |

| 7017 | 35 (96,6) | 0,34 (0,98) | 60 (165,6) | 0,47 (1,33) |

| 7056 | 31 (89,0) | 0,39 (1,06) | 51 (146,4) | 0,55 (1,5) |

| 7085 | 32 (91,2) | 0,38 (1,03) | 52 (148,2) | 0,54 (1,48) |

EV – efektywność gabarytowa (stosunek grubości osłony referencyjnej do grubości osłony badanej)

Em – efektywność masowa (stosunek masy osłony referencyjnej do masy osłony badanej)

Podsumowanie

Temat omówiony tutaj jest tylko niewielkim wycinkiem długiej historii transportera opancerzonego M113. Omawiając jednak to, jakiej rewolucji dokonał jako pojazd wykonany z całkiem nowego materiału, można się dowiedzieć, jak zuchwałym ruchem było wykorzystanie aluminium w roli osłony balistycznej. Bez kozery można stwierdzić, że T117 równie dobrze spełniałby zadania stawiane przed transporterem amerykańskiej piechoty i że mógł się stać równie popularny i wszechstronny jak jego aluminiowy brat. Jego konstrukcja była jednak na tyle racjonalna i zbliżona do niewiele starszego M59, że nie spowodowałby on jakiejkolwiek rewolucyjnej zmiany w myśleniu innych konstruktorów broni pancernej. W wyniku tego być może nigdy nie doświadczylibyśmy boomu na aluminiowe pojazdy gąsienicowe w drugiej połowie zimnej wojny, a być może niektóre konstrukcje, które i tak korzystałyby z dobrobytu aluminium (jak na przykład sowieckie BMD), byłyby jedynie endemicznymi projektami, ciekawostkami w świecie broni pancernej.

Po drugiej stronie żelaznej kurtyny ten boom jednak się nie pojawił, co można zauważyć po tym, że bezpośredni odpowiednik M113 w Układzie Warszawskim, czyli opancerzony ciągnik artyleryjski MT‑LB, wciąż był wykonany z płyt stalowych o twardości 300–350 HB. W innym wypadku przejęcie wzorców zachodnich miałoby ogromny wpływ na dalszy rozwój gąsienicowych wozów bojowych w Europie Środkowo-Wschodniej. Skutki tej decyzji szczególnie nie ominęłyby naszego przemysłu zbrojeniowego, który pod postacią Huty Stalowa Wola był odpowiedzialny za wyprodukowanie około 8 tysięcy (spośród około 55 tysięcy) tych uniwersalnych pojazdów pancernych. Co więcej, MT-LB był swego rodzaju mentorem późniejszych prac nad kolejnymi pojazdami gąsienicowymi. Adaptacja aluminium w latach 60. być może skutkowałaby nawet tym, że obecnie opracowywany w stalowowolskich zakładach bojowy wóz piechoty Borsuk byłby wykonany właśnie ze stopu aluminium, a nie ze stali, czego efektem mogłoby być powstanie nieodwracalnych wad wrodzonych związanych z przyjęciem takiego, a innego kierunku rozwoju konstrukcji.

Jeśli ostatecznie oceni się M113 pod względem opancerzenia, można mieć mieszane uczucia. Transporter w takiej postaci, jaka trafiła do produkcji sześćdziesiąt lat temu, nie nadaje się już zupełnie do roli transportera opancerzonego piechoty ani tym bardziej improwizowanego bojowego wozu piechoty. Pod względem bezpieczeństwa żołnierzy wewnątrz pojazdu równie korzystne jest siedzenie w najnowszych wersjach samochodu terenowego HMMWV, które oferują już zbliżony poziom ochrony przed amunicją karabinową, a jednocześnie zapewniają dużo lepszą świadomość sytuacyjną. Z tego powodu M113 może już co najwyżej spełniać funkcję uniwersalnego pojazdu drugiej linii: ewakuacji medycznej, transportera amunicji lub wozu łączności. W tym wypadku kluczowa nie jest odporność balistyczna zastosowanego pancerza, lecz ilość dostępnego miejsca, na którą w M113 na pewno nie można narzekać.

NASA wykorzystuje M113 i MRAP-y Caiman do zabezpieczania startów z Centrum Kosmicznego im. Johna F. Kennedy’ego.

(NASA / Kim Shiflett)

Gdyby ktoś się podjął próby odświeżenia konstrukcji M113 z wykorzystaniem najnowszych technologii, w wyniku tego powstałby APEX, ideał spośród uniwersalnych pojazdów gąsienicowych. Użycie najnowocześniejszych stopów aluminium (szczególnie mowa o stopie 2139, 2060, 7085 bądź 7056) do stworzenia kadłuba ze ścianami o analogicznej grubości (38 milimetrów z przodu i 44 milimetry po bokach) sprawiłoby, że pojazd w wersji bazowej zapewniałby ochronę przed amunicją kalibru 12,7 milimetra z odległości 100–200 metrów zarówno z przodu, jak i po bokach. Dzięki temu dorównywałby lub przewyższałby pod względem poziomu ochrony sporą część używanych obecnie kołowych transporterów opancerzonych. Jednocześnie masa transportera ze względu na różnicę w gęstości stopów 5083 i 2139 wzrosłaby zaledwie o 200 kilogramów – do 10 600 kilogramów masy bojowej i zaledwie około 9000 kilogramów masy pojazdu przygotowanego do zrzutu spadochronowego. W przypadku użycia innych stopów wzrost masy własnej byłby natomiast jeszcze mniejszy. Jedynym problemem w obecnych czasach byłoby zapewnienie odpowiedniego zapasu nośności. Maksymalna masa całkowita M113 przy zastosowaniu zawieszenia obecnego w australijskich M113AS4 może jednak wynosić nawet 18 ton, co oznacza, że zapas nośności wynosi aż 70% masy bojowej transportera. Taki transporter można dzięki temu dodatkowo opancerzyć na poziomie 4 lub nawet 5, a przy tym otrzymać ewentualnie wieżę uzbrojoną w armatę szybkostrzelną i przeciwpancerne pociski kierowane.

Taki pojazd bez wątpienia byłby w stanie ponownie podbić świat. Mógłby być lekkim i jednocześnie dobrze opancerzonym pojazdem uniwersalnym służącym za bazę dla wozów specjalistycznych, jak również (szczególnie w państwach Trzeciego Świata) nadawałby się do roli taniego i nieźle opancerzonego regularnego wozu bojowego piechoty (transportera opancerzonego lub bojowego wozu piechoty), a nawet wozu wsparcia ogniowego (niszczyciela czołgów) z możliwością zachowania wysokich możliwości przez najbliższe dwadzieścia–trzydzieści lat.

To dobitnie pokazuje, jak prosta aluminiowa puszka na gąsienicach zaprojektowana i wyprodukowana przez największego wtedy amerykańskiego producenta sprzętu do napełniania prawdziwych puszek aluminiowych stała się jednym z symboli US Army, wojny wietnamskiej i całej zimnej wojny.

Zobacz też: Rydwany Cahalu. Część pierwsza: Izraelskie Shermany

Bibliografia

B. Cheeseman, W. Gooch, M.S. Burkins, Ballistic evaluation of aluminum 2139-T8, 24th International Ballistic Symposium, 22–26.10.2008.

Ian G. Crouch, The science of armour materials, Elsevier 2017, ISBN 978-0-08-101002-0.

J.J. Fisher Jr, L.S. Kramer, J.R. Pickens, Aluminum alloy 2519 in military vehicles, Advanced Materials & Processes, wrzesień 2002, ss. 43–46, ISSN 0882-7958.

W.B. Frye, Evaluation of one T113 and T117 universal carrier hull against combat attack, AD309705, Aberdeen Proving Ground, lipiec 1959.

Denver B. Gallardy, Ballistic evaluation of 2060 aluminum, ARL-MR-0930, US Army Research Laboratory, Aberdeen Proving Ground, maj 2016.

Denver B. Gallardy, Ballistic evaluation of 6055 aluminum, ARL-MR-0904, US Army Research Laboratory, Aberdeen Proving Ground, wrzesień 2015.

Denver B. Gallardy, Ballistic evaluation of 7056 aluminum, ARL-TR-7947, US Army Research Laboratory, Aberdeen Proving Ground, luty 2017.

Denver B. Gallardy, Ballistic evaluation of 7085 aluminum, ARL-TR-5952, US Army Research Laboratory, Aberdeen Proving Ground, marzec 2012.

John R. Grodzinski, Kangaroo at war: the history of the 1st Canadian Armoured Personnel Carrier Regiment, Canadian Military History 2/1995, s. 43–50, ISSN 1929-400X.

David I. Hedrick, First partial report on aluminum armor. Part I, AD310024, US Naval Proving Ground, Dahlgren, grudzień 1945.

J.B. Hess, Study in welding high strength aluminum alloys and study of effect of alloy compositions and temper as well as ingot quality and plate quality on the weldability, mechanical and ballistic properties of medium and high strength aluminum base armor, AD265145, Kaiser Aluminum. Department of Metallurgical Research, Spokane, 17.10.1961.

Richard P. Hunnicutt, Bradley. A history of American fighting and support vehicles, Presidio PR, 1999, ISBN 0-89141-694-3.

Richard P. Hunnicutt, Sheridan. A history of American light tank. Volume 2, Presidio PR, 1995, ISBN 0-89141-570-X.

Tyrone L. Jones, Katsuyoshi Kondoh, Ballistic analysis of new military grade magnesium alloys for armor applications, Magnesium Technology 2011, s. 425 – 430, ISBN 978-1-118-06202-9.

Tyrone L. Jones, Brian E. Placzankis, The examination of the aluminum alloy 7017 as a replacement for the aluminum alloy 7039 in lightweight armor systems, ARL-TR-7727, US Army Research Laboratory, Aberdeen Proving Ground, lipiec 2016.

Tyrone L. Jones, Update on ballistic characterization of the scalability of magnesium alloy AMX602, Magnesium Technology 2018, s. 157–163, ISBN 978-3-319-72332-7.

T. Ouissi, G. Collaveri, P. Sciau, J. M. Olivier, M. Brunet, Comparison of aluminum alloys from aircraft of four nations involved in the WWII conflict using mutiscale analyses and archival study, Heritage 2/2019, ss. 2784–2801, ISSN 2571-4908.

D.D. Showalter, B.E. Placzankis, M.S. Burkins, Ballistic performance testing of aluminum alloy 5059-H131 and 5059-H136 for armor applications, ARL-TR-4427, US Army Research Laboratory, Aberdeen Proving Ground, maj 2008.

Charles R. Simcoe, Metallurgy lane. Aluminum: the light metal – part II, Advanced Materials & Processes, październik 2014, ss. 32–33.

Charles R. Simcoe, Metallurgy lane. Aluminum: the light metal – part III, Advanced Materials & Processes, listopad-grudzień 2014, ss. 30–31.